Thông qua các thử nghiệm sàng lọc, Statgraphics Centurion cho phép xác định các yếu tố quan trọng nhất ảnh hưởng đến quy trình thí nghiệm đã được thiết kế và đưa ra các điều kiện vận hành tối ưu cho quy trình đó.

Ví dụ: Nghiên cứu tác động của các yếu tố khác nhau lên quá trình ép phun và tối ưu hóa quá trình đó để giảm độ co rút, cong vênh.

Có 8 yếu tố cần thử nghiệm, bao gồm:

A: Nhiệt độ khuôn E: Tăng áp suất

B: Độ ẩm F: Thời gian chu kỳ

C: Áp suất duy trì G: Kích thước cổng

D: Độ dày khuôn H: Tốc độ trục vít

Để tìm ra mức độ tác động của từng yếu tố nhằm giảm thiểu vấn đề co rút và cong vênh trong quá trình ép phun, thực hiện như sau:

Bước 1: Thiết kế thí nghiệm sàng lọc

Xác định tập hợp các yếu tố tác động chính trong quá trình ép phun để tối ưu hóa trong thực tế. Chọn: DOE -Design Creation – Screening Design Selection.

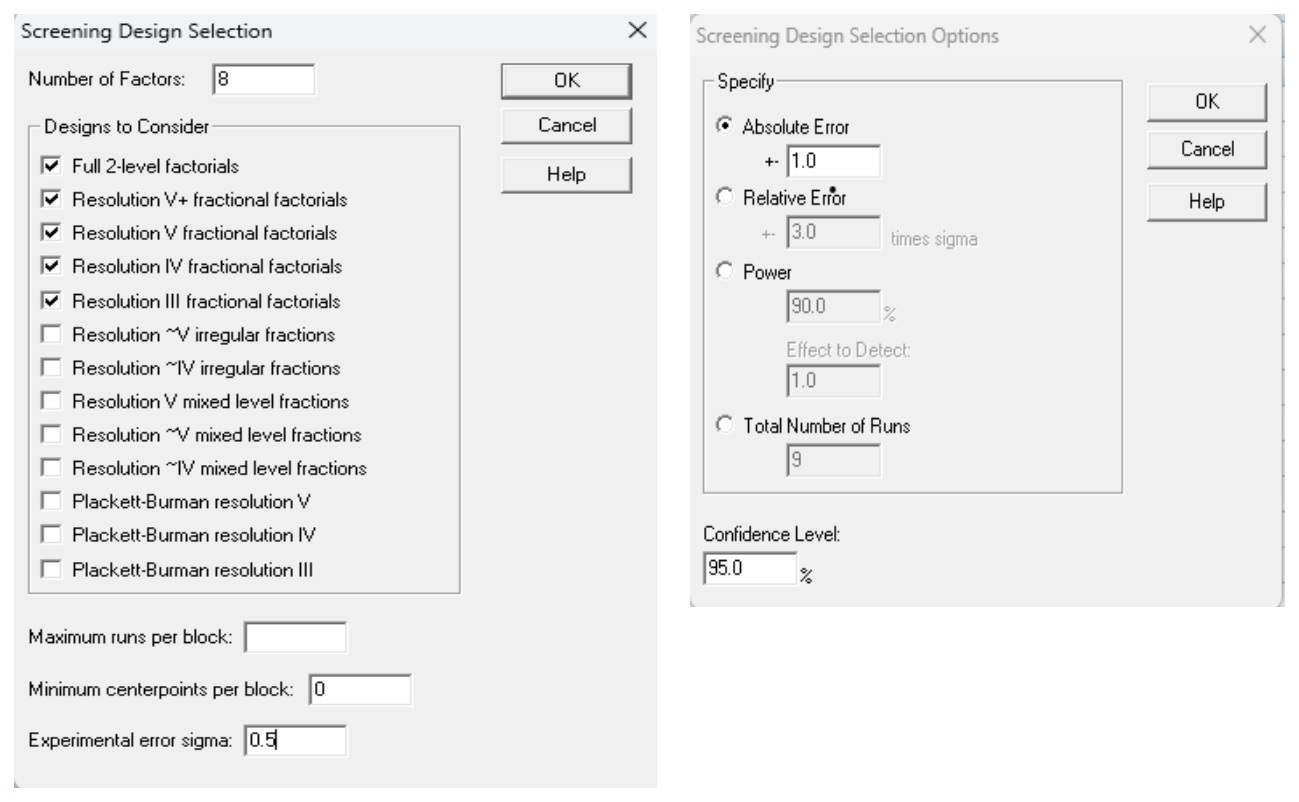

Hiển thị hộp thoại:

Hình 1. Hộp thoại lựa chọn thiết kế sàng lọc

Tiến hành lựa chọn thiết kế thí nghiệm phù hợp (thiết kế giai thừa hai cấp, thiết kế giai thừa phân số, thiết kế Plackett-Buman,...) và điền các thông tin liên quan, đặc biệt là sai số thử nghiệm (experimental error sigma). Trên cơ sở một số thí nghiệm khác đã xác định sai số thử nghiệm có thể xấp xỉ bằng 0,5%, lựa chọn nguồn thiết kế 90% (power) và khả năng phát hiện 1,0% trở lên về độ co rút (Effect to Detect). Kết quả, phần mềm sẽ tự động đưa ra các thiết kế đáp ứng các tiêu chí đã nêu.

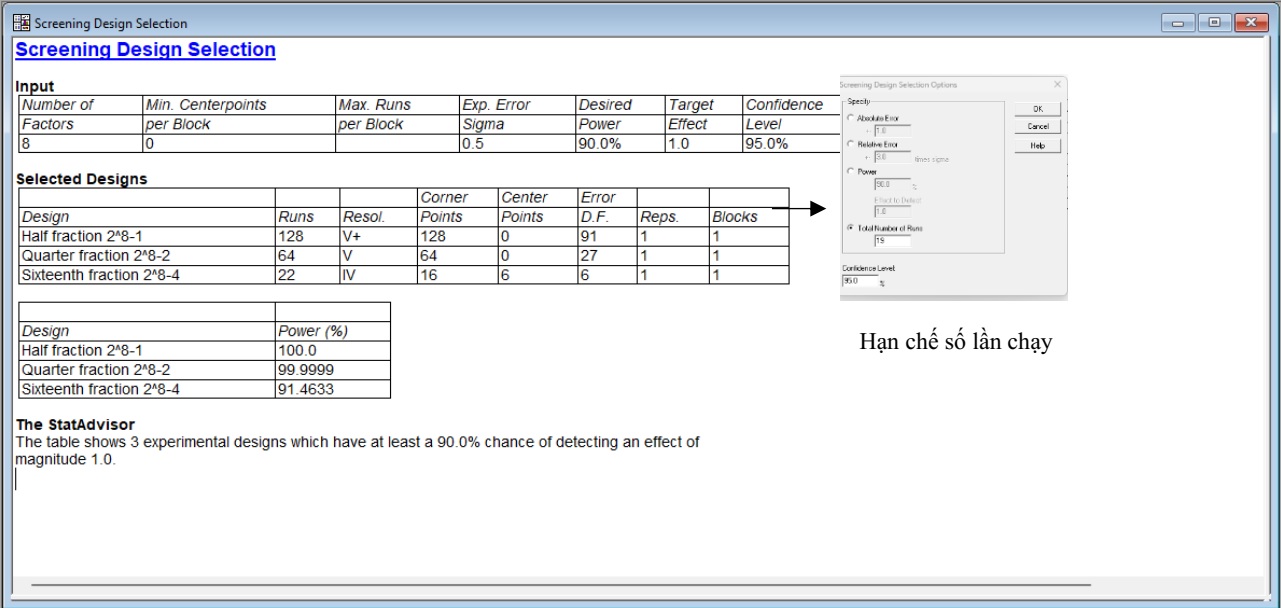

Hình 2. Thiết kế sàng lọc được đề xuất

Tại đây, có 3 thiết kế được đưa ra, trong đó thiết kế V+ với 128 lần chạy, thiết kế V có thể ước tính tác động chính của 8 yếu tố với 64 lần chạy; thiết kế IV bao gồm 16 sự kết hợp khác nhau giữa mức cao và mức thấp của 8 yếu tố thử nghiệm/điểm góc, cộng với 6 lần lặp lại ở trung tâm của vùng thiết kế (để giảm số lần chạy tại điểm trung tâm, ấn chuột phải chọn Analysis Options). Kết quả, chỉ với 19 lần chạy, thiết kế độ phân giải IV hiển thị sai số bằng 0,8 với khoảng tin là cậy 95%. Đồng thời, thiết kế sàng lọc cũng hiển thị đường cong công suất khi yếu tố thử nghiệm thay đổi ở các mức độ khác nhau.

Hình 3. Kết quả lựa chọn thiết kế sàng lọc và đường cong công suất cho thiết kế 19 lần chạy

Bước 2: Xây dựng thiết kế

Tiến hành xây dựng thiết kế thí nghiệm mới.

Chọn: DOE –Design Creation – Create New Design.

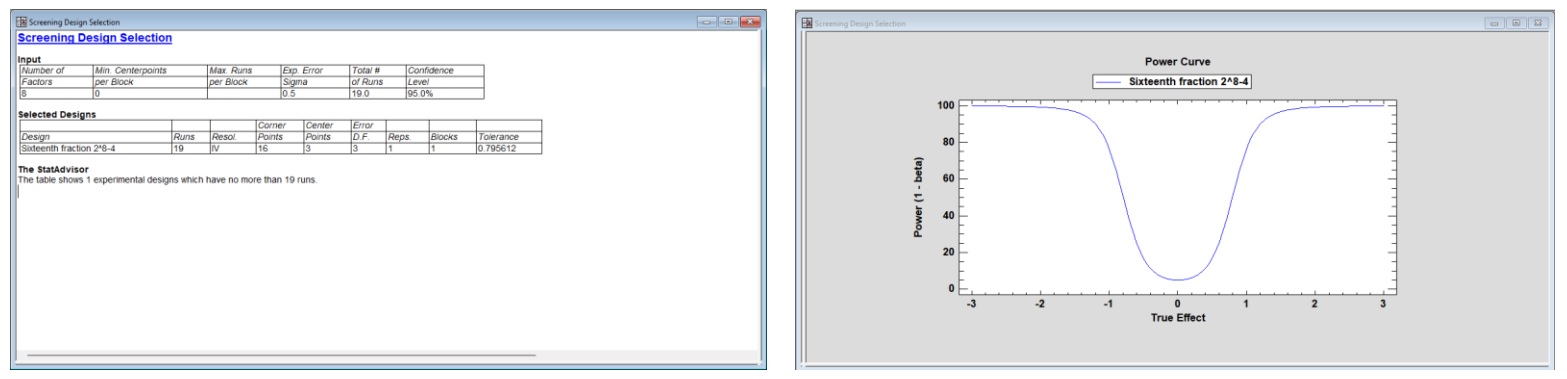

Hiển thị hộp thoại:

Hình 4. (a) Chỉ định loại thiết kế; (b) Thông tin yếu tố và mức giới hạn thay đổi; (c) Thông tin biến ảnh hưởng; (d) Lựa chọn thiết kế; (e) Chỉ định thông số liên quan đến thiết kế.

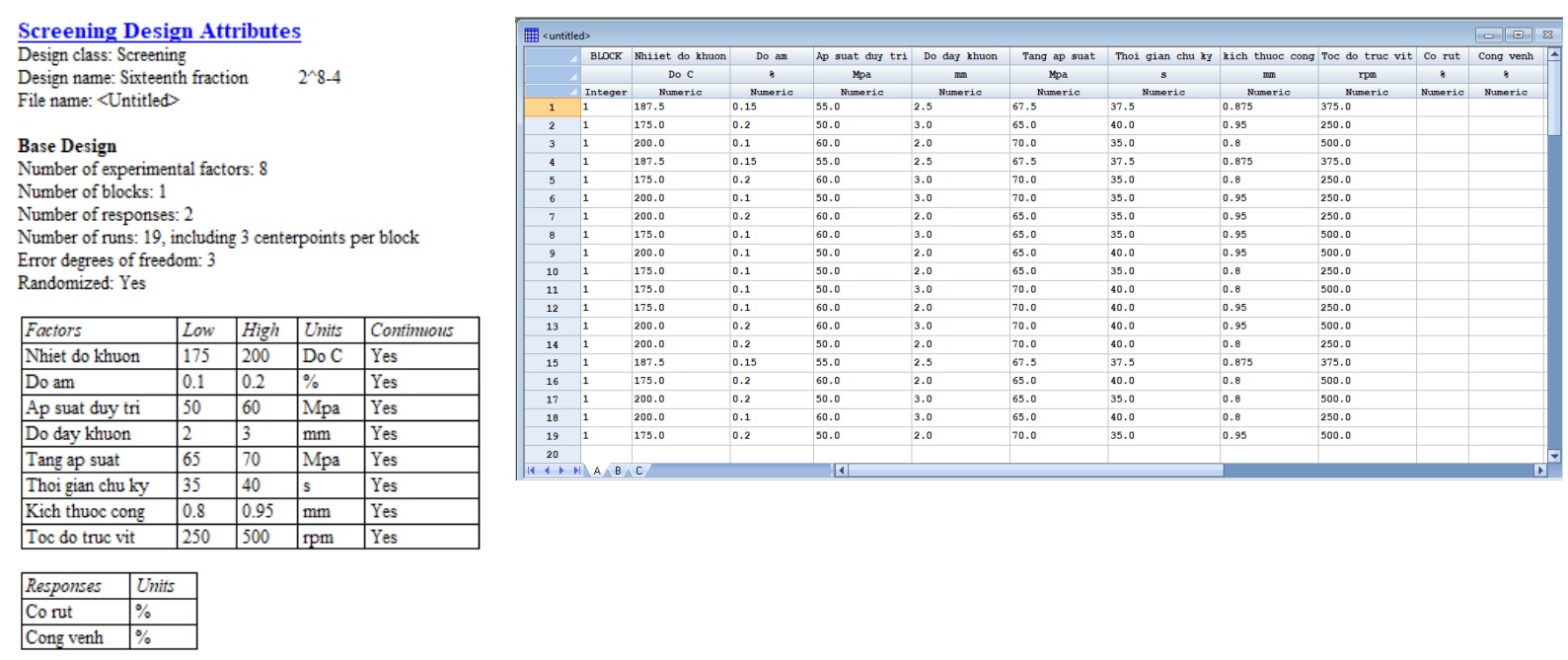

Kết quả hiện thị các đặc tính của thiết kế cùng với cách thiết kế thí nghiệm được tải vào bảng dữ liệu A. Trong bảng dữ liệu, mỗi hàng tương ứng 1 lần chạy thử nghiệm, 8 cột tương ứng cho 8 yếu tố thí nghiệm và 2 cột là 2 biến phản hồi.

Hình 5. Thiết kế thí nghiệm

Bước 3: Thực hiện thí nghiệm và nhập số liệu vào bảng dữ liệu A

Thiết kế được lựa chọn (thử nghiệm 19 lần chạy) sẽ được tiến hành thực tế trong phòng thí nghiệm hoặc bên ngoài. Sau một khoảng thời gian thực hiện, ghi nhận giá trị của biến phản hồi và nhập vào cột tương ứng của bảng dữ liệu A.

Bước 4: Phân tích kết quả

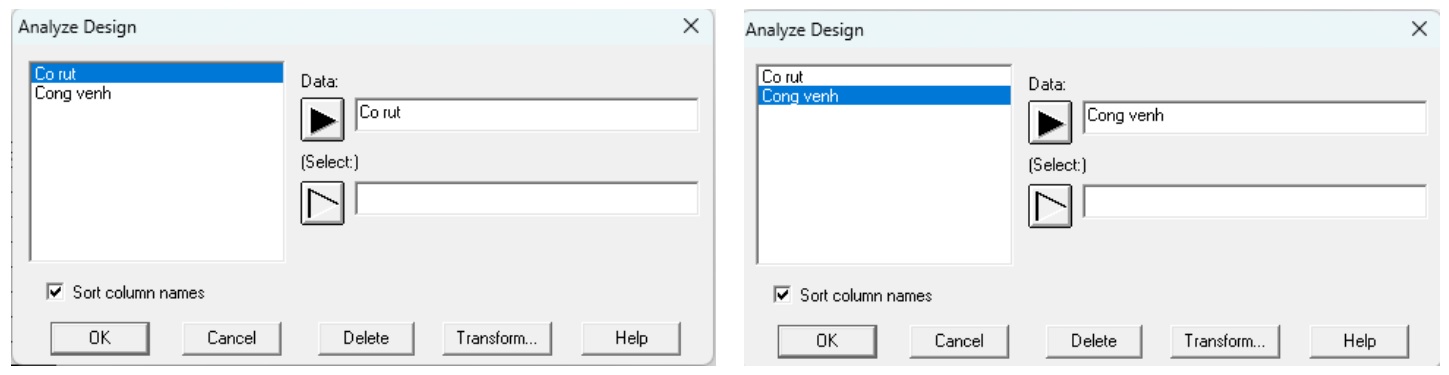

Thực hiện phân tích 2 biến phản hồi (co rút và cong vênh).

Chọn: DOE - Design Analysis – Analyze Design.

Hiển thị hộp thoại:

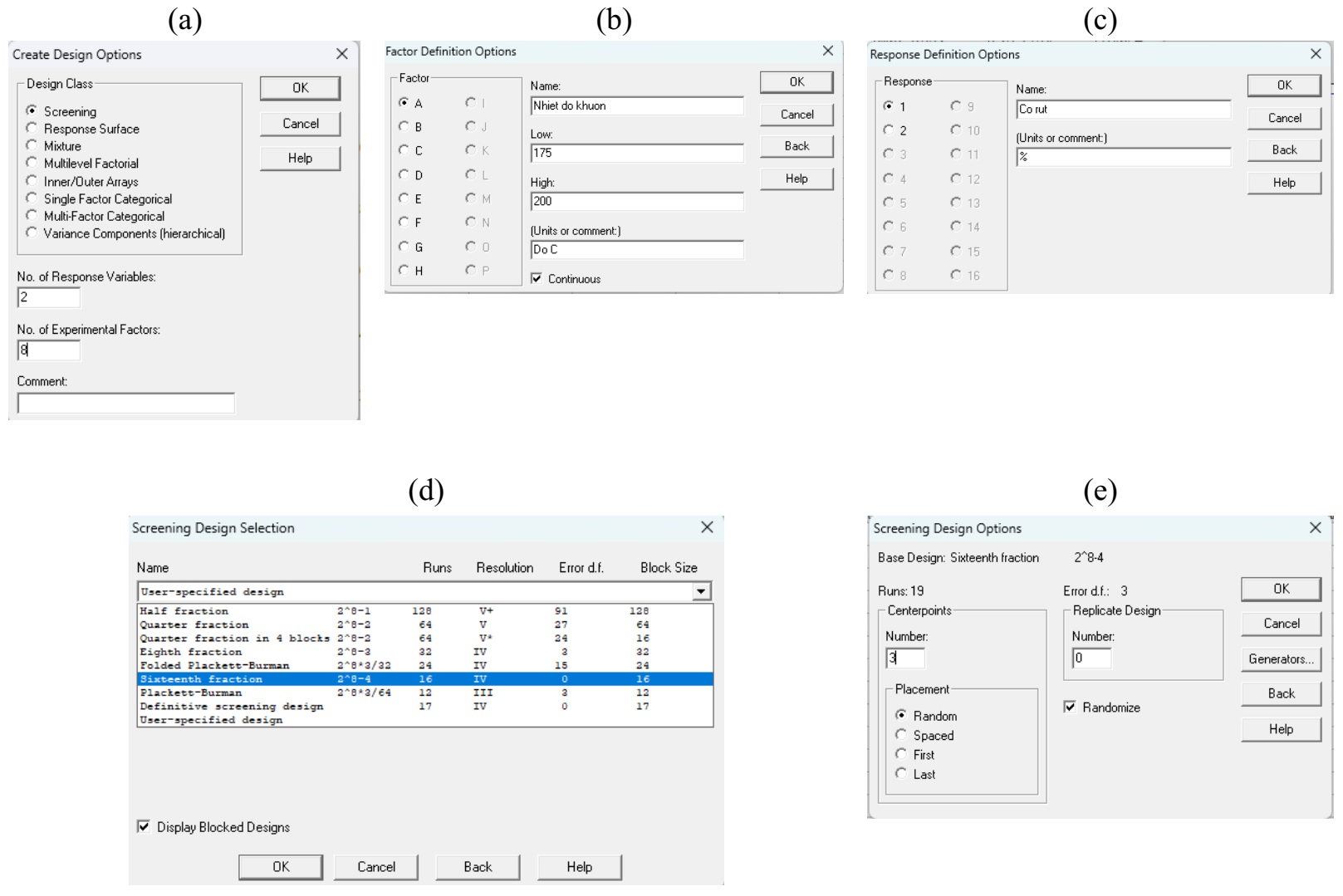

Hình 6. Lựa chọn biến phản hồi, phân tích mức độ ảnh hưởng

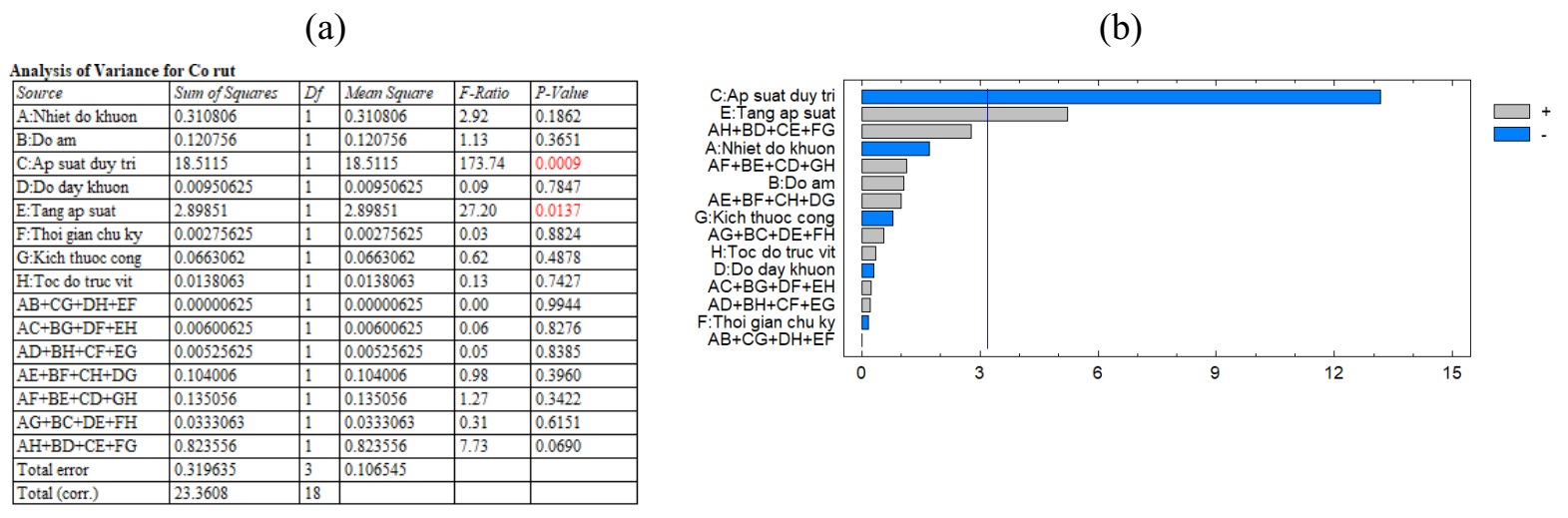

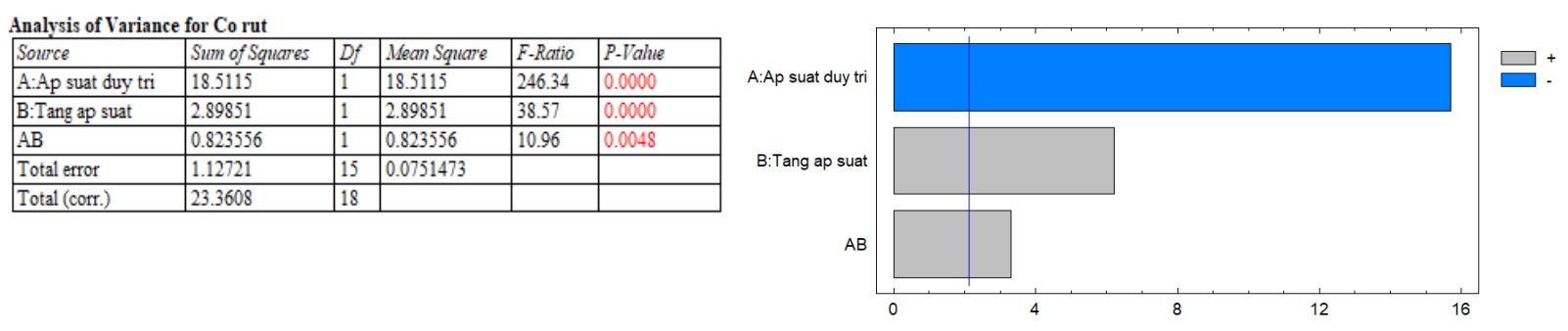

• Co rút: kết quả phân tích cho thấy yếu tố C-Áp suất duy trì và E-Tăng áp suất ảnh hưởng đến co rút của quá trình ép phun, giá trị P của yếu tố C-Áp suất duy trì và E-Tăng áp suất đều dưới 0,05 cho thấy tác động có ý nghĩa thống kê ở mức ý nghĩa 5%.

Hình 7. Kết quả phân tích các yếu tố ảnh hưởng đến độ co rút. (a) Bảng phân tích phương sai; (b) Biểu đồ Pareto.

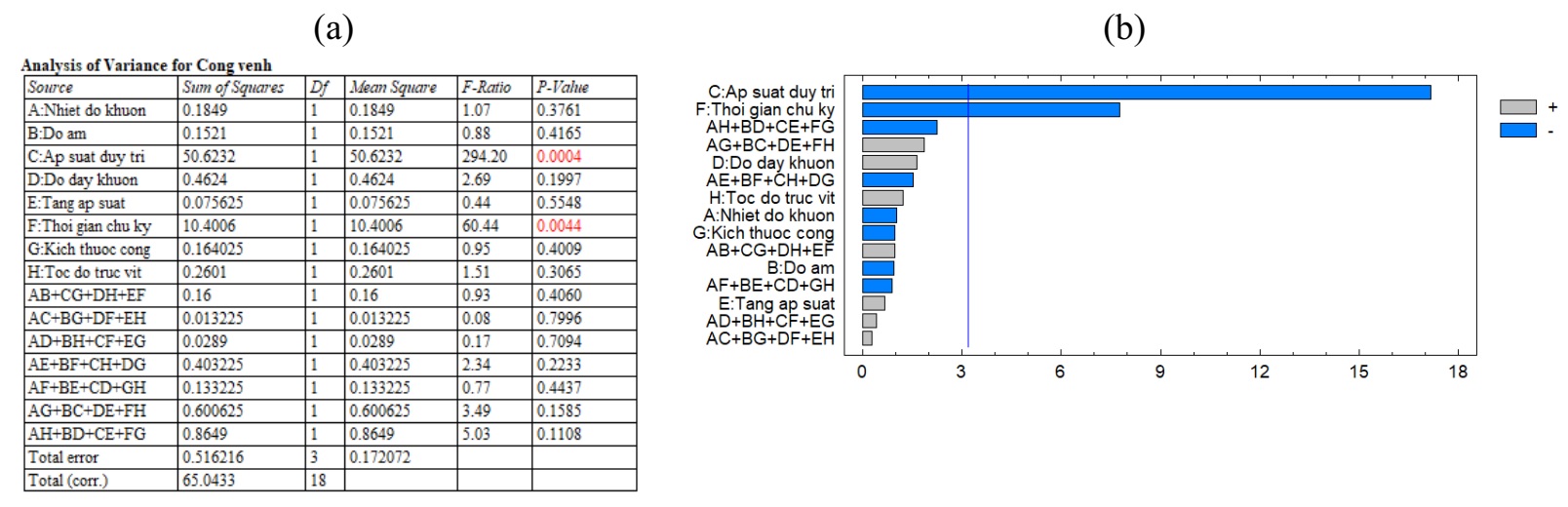

• Cong vênh: kết quả phân tích có hai tác động chính ảnh hưởng được hiển thị trên biểu đồ Pareto là yếu tố C-Áp suất duy trì và yếu tố F-Thời gian chu kỳ.

Hình 8: Kết quả phân tích các yếu tố ảnh hưởng đến độ cong vênh. (a) Bảng phân tích phương sai; (b) Biểu đồ Pareto.

Bước 5: Theo dõi sự tăng giảm đường cong co rút, cong vênh

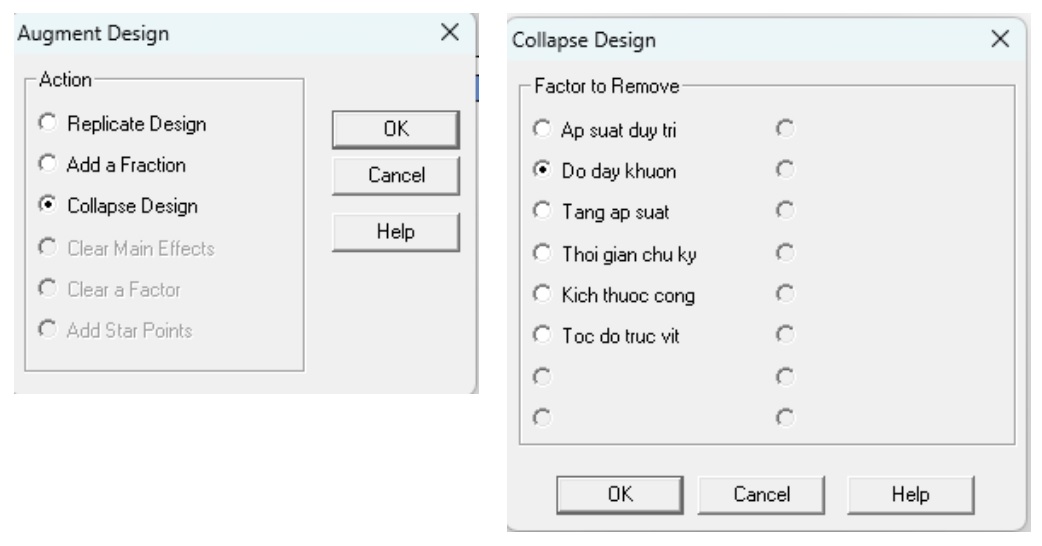

Độ co rút và cong vênh đều có thể giảm bằng cách tăng yếu tố C-Áp suất duy trì. Việc giảm yếu tố E-Tăng áp suất sẽ làm giảm độ co rút, trong khi tăng yếu tố F-Thời gian chu kỳ sẽ giúp giảm độ cong vênh. Tiến hành rút gọn thiết kế, theo dõi sự tăng giảm đường cong co rút và cong vênh.

Chọn: DOE – Design Creation – Augment Existing Design.

Hình 9. Thu gọn thiết kế

Hình 10. Kết quả phân tích về độ co rút sau khi rút gọn thiết kế

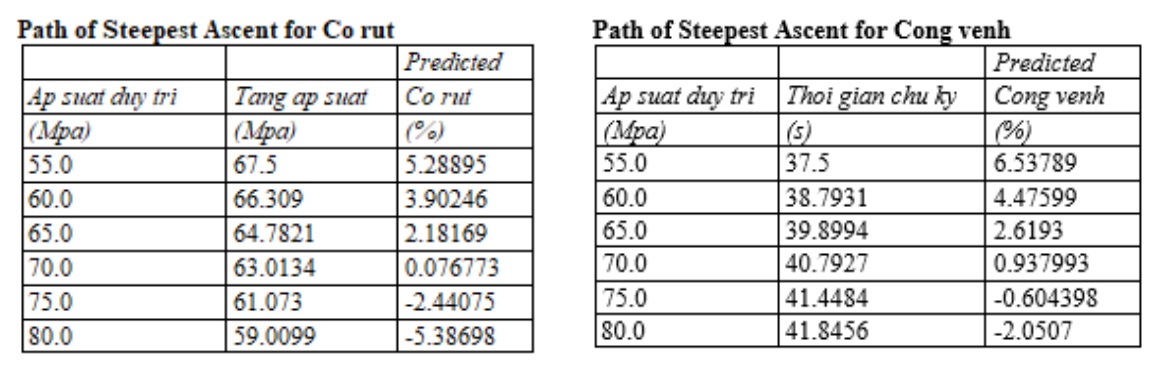

Dự đoán tăng giảm đường cong co rút, cong vênh.

Chọn: Table - Path of Steepest Ascent; ấn Pane Options, lựa chon biến phản hồi.

Hình 11. Các điểm được tính theo sự tăng giảm co rút, cong vênh

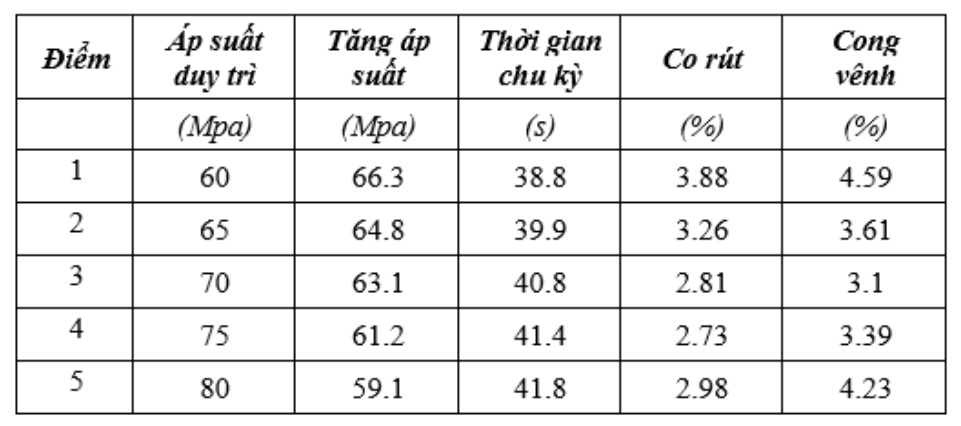

Khi yếu tố C-Áp suất duy trì tăng lên và giảm yếu tố E-Tăng áp suất (hoặc tăng yếu tố F-Thời gian chu kỳ), độ co rút và cong vênh được dự đoán sẽ giảm. Dựa vào các điểm được tính theo sự tăng giảm co rút, cong vênh (Hình 11), tiến hành thí nghiệm xác minh dự đoán.

Kết quả cho thấy, một số điểm đầu tiên đã giảm cả độ co rút và độ cong vênh, mặc dù không đáng kể như các mô hình đã dự đoán (Hình 12). Tuy nhiên, thiết kế thử nghiệm đã cho phép chọn ra được yếu tố quan trọng nhất trong số 8 yếu tố ban đầu và đưa ra dự đoán mức độ ảnh hưởng đến quá trình ép phun.

Hình 12. Kết quả thí nghiệm thực tế theo các điểm của thiết kế.

Bước 6: Thiết kế thí nghiệm tối ưu hóa

Dựa trên kết quả thí nghiệm trên, xây dựng thí nghiệm tối ưu hoá với 3 yếu tố: C-Áp suất duy trì (65-80 Mpa); E-Tăng áp suất (60-65 Mpa); F-Thời gian chu kỳ (40-45 giây) và 2 biến phản hồi (co rút, cong vênh).

Chọn: DOE -Design Creation – Screening Design Selection.

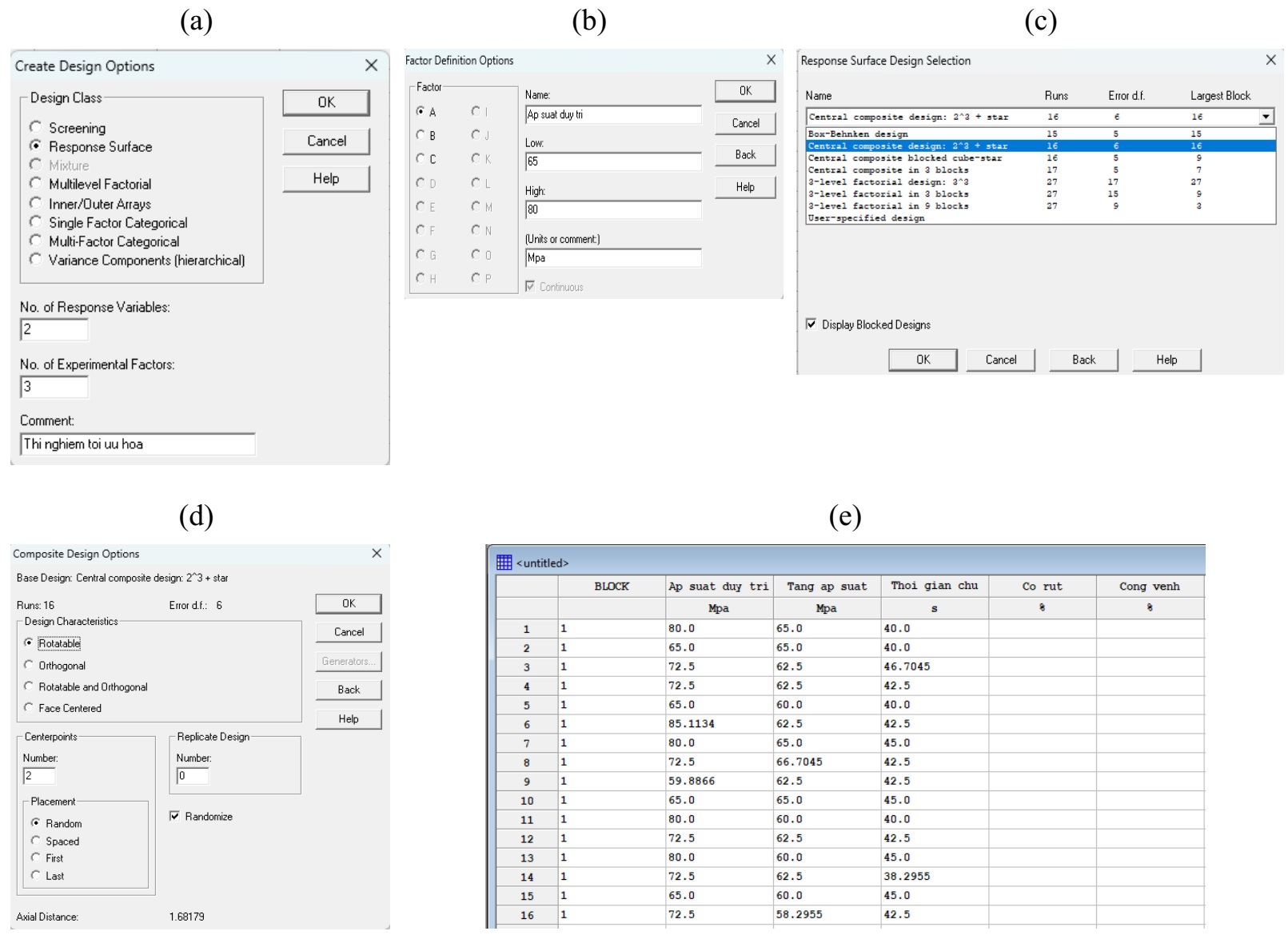

Hình 13: (a) Chỉ định loại thiết kế; (b) Thông tin yếu tố và mức giới hạn thay đổi; (c) Lựa chọn thiết kế; (d) Chỉ định thông số liên quan đến thiết kế. (e) Thiết kế thí nghiệm.

Thiết kế gồm 2 đường chạy ở trung tâm, 6 đường chạy tại các điểm, 8 lần chạy ở tất cả các mức kết hợp cao và thấp của 3 yếu tố.

Bước 7: Phân tích thí nghiệm tối ưu hóa

Tiến hành thí nghiệm, ghi nhận giá trị của biến phản hồi và nhập vào cột tương ứng của bảng dữ liệu và tiến hành phân tích.

Chọn: DOE - Design Analysis – Analyze Design.

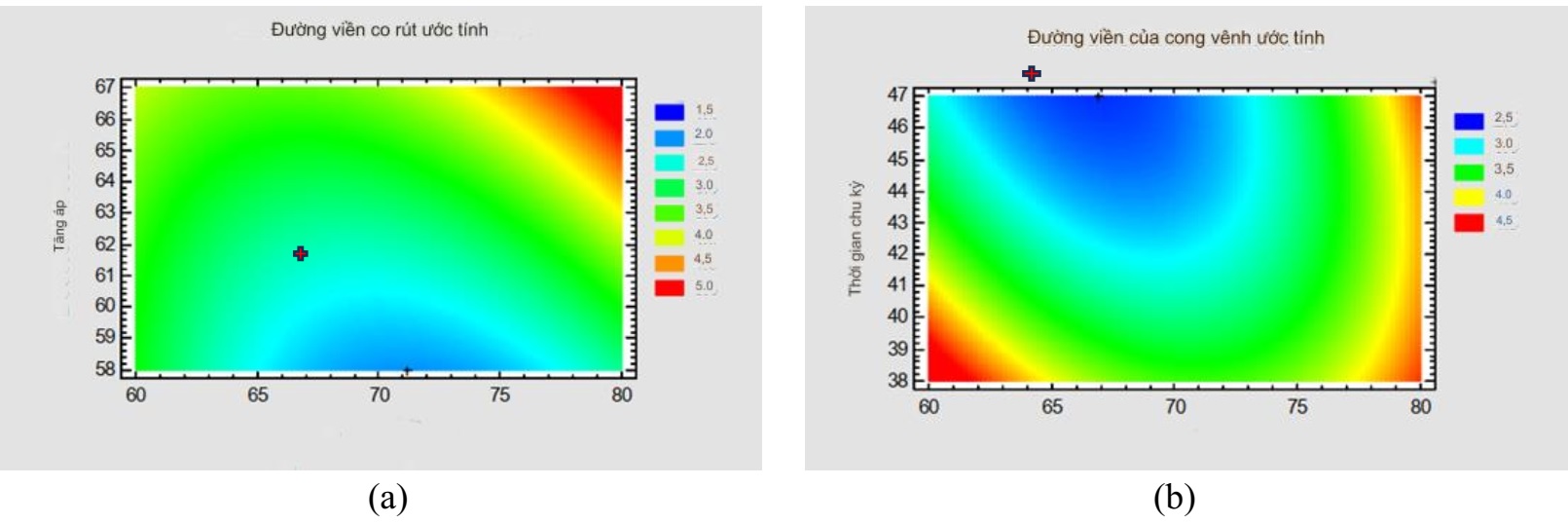

Hình 14: Kết quả phân tích chuẩn hoá về độ co rút. (a) Biểu đồ Pareto; (b) Đường viền độ co rút.

Độ co rút tối thiểu đạt được khi giá trị E-Tăng áp suất thấp, với yếu tố C-Áp suất duy trì vào khoảng 71 Mpa. Việc giảm giá trị E-Tăng áp suất xuống dưới 58 có thể giúp giảm độ co rút hơn nữa. Tương tự, thực hiện phân tích tối ưu hoá về độ cong vênh, đạt tối thiểu khi yếu tố C-Áp suất duy trì khoảng 67 Mpa và yếu tố F-Thời gian chu kỳ cao hơn 47 có thể làm giảm độ vênh hơn nữa.

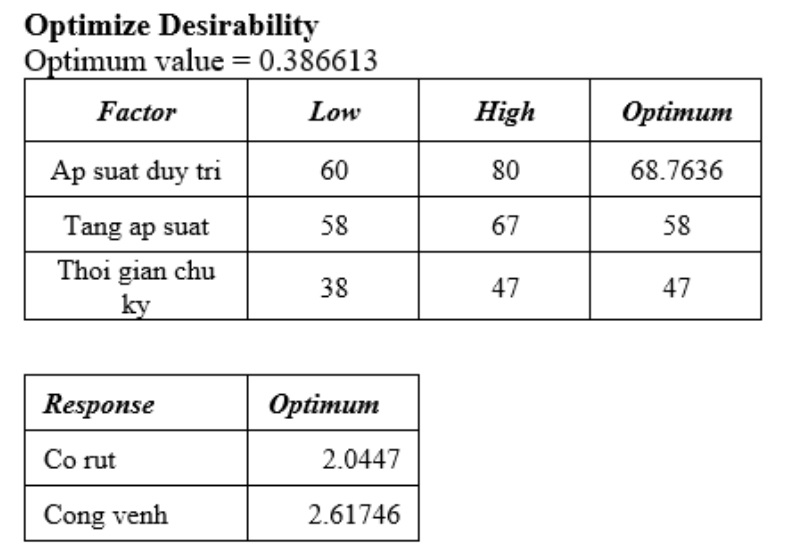

Bước 8: Thực hiện tối ưu hóa các phản hồi

Để xác định mức độ của 3 yếu tố C-Áp suất duy trì; E-Tăng áp suất; F-Thời gian chu kỳ cho phép đạt được sự cân bằng tốt giữa hai biến phản hồi, cài đặt tối ưu cho từng biến phản hồi: Áp suất duy trì (60-80 Mpa); Tăng áp suất (58-67Mpa); Thời gian chu kỳ (38-47 giây).

Chọn: DOE – Design Analysis – Multiple Response - Optimization.

Kết quả hiển thị giải pháp cuối cùng:

Hình 15. Giải pháp tối ưu hóa cho 2 phản hồi

Vân Anh

----------------------------------------

Tài liệu tham khảo:

[1] https://www.statgraphics.com/design-of-experiments

[2] https://www.statgraphics.com/how-to-guides

---------------------------------------------------------------------------------------------------